سازههای بتنی از پرکاربردترین انواع سازهها در جهان محسوب میشوند. دلیل این محبوبیت، در دسترس بودن مصالح، دوام بالا و مقاومت مناسب بتن در برابر فشار است. با این حال، تجربه نشان داده است که بتن بهتنهایی در برابر نیروهای کششی و برشی مقاومت بالایی ندارد و در شرایط مختلف مانند زلزله، بارگذاری بیش از حد، تغییرات محیطی یا حتی خطاهای طراحی، دچار آسیبدیدگی میشود.

در این شرایط، مقاومسازی سازههای بتنی امری اجتنابناپذیر است. یکی از تکنولوژیهای مدرن که در دو دهه اخیر بهشدت مورد توجه مهندسان قرار گرفته، استفاده از پلیمرهای تقویتشده با الیاف (FRP) است. این فناوری بهویژه در حوزه مقاوم سازی ستون بتنی با FRP و مقاوم سازی تیر بتنی با FRP نتایج بسیار موفقی به همراه داشته است.

در این مقاله ابتدا به معرفی FRP میپردازیم، سپس روشها و مزایای مقاومسازی ستونها و تیرهای بتنی با این فناوری را بررسی میکنیم.

FRP چیست؟

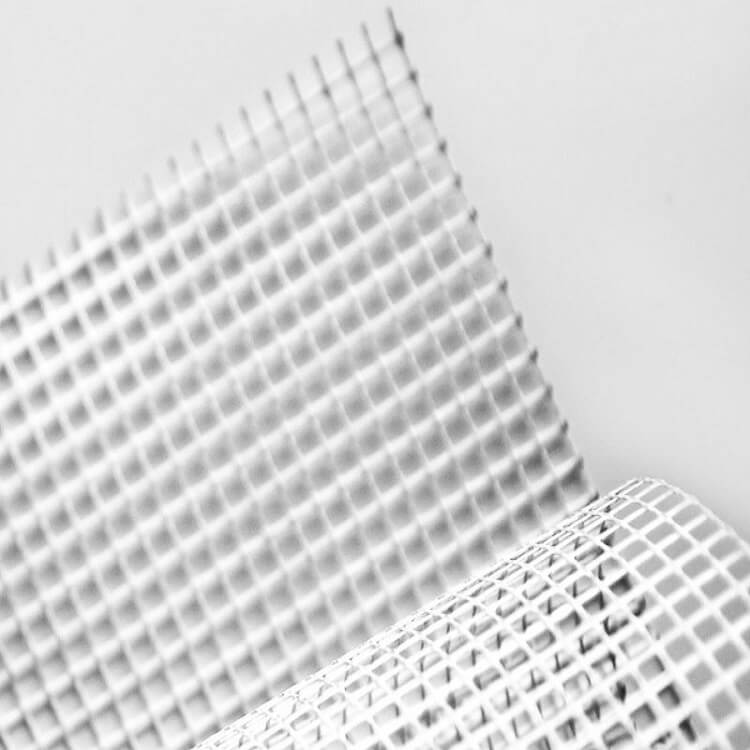

FRP مخفف عبارت Fiber Reinforced Polymer است که بهمعنای پلیمر تقویتشده با الیاف میباشد. این ماده از دو بخش اصلی تشکیل شده است:

-

الیاف تقویتکننده (Fiber): که معمولاً از جنس کربن (CFRP)، شیشه (GFRP) یا آرامید (AFRP) هستند و وظیفه تأمین مقاومت کششی و مکانیکی را بر عهده دارند.

-

رزین پلیمری (Polymer Matrix): که معمولاً اپوکسی، وینیلاستر یا پلیاستر است و وظیفه نگهداری الیاف، انتقال تنش و محافظت در برابر عوامل محیطی را دارد.

ترکیب این دو جزء، مادهای سبک، مقاوم و با دوام بالا ایجاد میکند که در پروژههای مقاومسازی کاربرد فراوانی دارد.

چرا مقاوم سازی با FRP؟

پیش از ورود به جزئیات مقاوم سازی ستون بتنی با FRP و مقاوم سازی تیر بتنی با FRP باید بدانیم چرا مهندسان از این فناوری استقبال کردهاند:

-

وزن سبک: برخلاف ژاکت بتنی یا فولادی، FRP تقریباً هیچ بار اضافی قابل توجهی به سازه تحمیل نمیکند.

-

عدم افزایش ابعاد مقطع: ضخامت لایههای FRP معمولاً چند میلیمتر است و فضای معماری را اشغال نمیکند.

-

مقاومت کششی بسیار بالا: الیاف کربن حتی مقاومت کششی بالاتری از فولاد دارند.

-

مقاومت در برابر خوردگی: FRP دچار زنگزدگی یا تخریب در محیطهای مرطوب و شیمیایی نمیشود.

-

سرعت اجرا: نصب FRP بسیار سریعتر و سادهتر از روشهای سنتی است.

-

انعطافپذیری در اجرا: قابلیت استفاده در مقاطع پیچیده و دسترسیهای دشوار.

-

بهبود عملکرد لرزهای: افزایش ظرفیت برشی و خمشی، شکلپذیری بیشتر و تأخیر در گسیختگی.

مقاوم سازی ستون بتنی با FRP

ستونها بهعنوان اعضای باربر اصلی، وظیفه انتقال بارهای قائم و جانبی را به فونداسیون دارند. هرگونه ضعف در ستونها میتواند کل سازه را به خطر بیندازد. به همین دلیل، مقاوم سازی ستون بتنی با FRP یکی از مهمترین کاربردهای این فناوری محسوب میشود.

اهداف مقاوم سازی ستون بتنی با FRP

-

افزایش مقاومت محوری و فشاری ستون.

-

ارتقای ظرفیت برشی و جلوگیری از شکست ترد.

-

بهبود شکلپذیری و افزایش جذب انرژی در هنگام زلزله.

-

جلوگیری از کمانش میلگردهای طولی.

-

افزایش دوام در برابر رطوبت، یون کلرید و سایر عوامل مخرب محیطی.

روشهای مقاوم سازی ستون بتنی با FRP

۱. محصورسازی ستونها (Confinement)

در این روش، الیاف FRP بهصورت حلقوی یا مارپیچ دور ستون پیچیده میشوند. این کار باعث اعمال فشار جانبی بر هسته بتن و افزایش مقاومت فشاری آن میشود.

-

در ستونهای دایرهای، اثر محصورسازی بسیار مطلوب است.

-

در ستونهای مربعی یا مستطیلی نیز با گرد کردن گوشهها میتوان نتایج بهتری گرفت.

۲. مقاوم سازی خمشی ستونها

در ستونهایی که تحت بارهای خمشی زیاد قرار دارند، استفاده از الیاف طولی FRP روی سطح ستون موجب افزایش ظرفیت خمشی و کنترل تغییرشکلها میشود.

۳. مقاوم سازی برشی ستونها

در ستونهایی با ضعف برشی، نصب نوارهای FRP به صورت مورب یا عرضی میتواند مقاومت برشی را بهطور چشمگیری افزایش دهد.

مقاوم سازی تیر بتنی با FRP

تیرها بهعنوان اعضای افقی، وظیفه انتقال بارهای سقف به ستونها را دارند. ضعف تیرها، چه در برش و چه در خمش، میتواند عملکرد کل سازه را تحت تأثیر قرار دهد. به همین دلیل، مقاوم سازی تیر بتنی با FRP اهمیت ویژهای دارد.

اهداف مقاوم سازی تیر بتنی با FRP

-

افزایش ظرفیت خمشی تیرها.

-

بهبود مقاومت برشی و جلوگیری از شکست مورب.

-

کاهش عرض ترکها و افزایش دوام سازه.

-

افزایش ظرفیت پیچشی در تیرهای تحت بار پیچش.

-

بهبود رفتار لرزهای و تأخیر در وقوع گسیختگی.

روشهای مقاوم سازی تیر بتنی با FRP

۱. تقویت خمشی تیرها

-

ورقههای FRP بهصورت طولی در زیر تیر نصب میشوند.

-

این روش باعث میشود تنشهای کششی به الیاف منتقل شده و ظرفیت خمشی تیر افزایش یابد.

2. تقویت برشی تیرها

-

نوارهای FRP بهصورت مورب یا قائم روی جان تیر نصب میشوند.

-

این روش موجب افزایش مقاومت برشی و جلوگیری از شکست مورب میگردد.

3. تقویت پیچشی تیرها

-

در تیرهایی که تحت بار پیچشی قرار دارند، FRP بهصورت U شکل یا کاملاً بسته در اطراف تیر اجرا میشود.

-

این روش مقاومت پیچشی تیر را بهطور قابل توجهی افزایش میدهد.

مقایسه FRP با روشهای سنتی مقاومسازی

| ویژگی | ژاکت بتنی | ژاکت فولادی | FRP |

|---|---|---|---|

| وزن اضافه | زیاد | متوسط | بسیار کم |

| افزایش ابعاد مقطع | بله | بله | خیر |

| سرعت اجرا | پایین | متوسط | بالا |

| دوام در برابر خوردگی | متوسط | پایین | بسیار بالا |

| هزینه اولیه | متوسط | بالا | نسبتاً بالا |

| صرفهجویی بلندمدت | کم | کم | بسیار بالا |

همانطور که مشاهده میشود، مقاوم سازی ستون بتنی با FRP و مقاوم سازی تیر بتنی با FRP نسبت به ژاکت بتنی یا فولادی مزایای زیادی دارند.

مطالعات موردی و نتایج آزمایشگاهی

-

آزمایشها نشان دادهاند که محصورسازی ستونها با CFRP میتواند مقاومت فشاری بتن را تا ۲ برابر افزایش دهد.

-

تقویت تیرهای بتنی با FRP ظرفیت خمشی را تا ۵۰ درصد و ظرفیت برشی را تا ۷۰ درصد ارتقا میدهد.

-

در آزمایشهای لرزهای، سازههایی که ستونها و تیرهایشان با FRP مقاومسازی شده بودند، عملکرد بسیار بهتری در جذب انرژی و تأخیر در گسیختگی داشتند.

ملاحظات اجرایی در مقاوم سازی با FRP

-

آمادهسازی سطح: سطح بتن باید تمیز، خشک و عاری از ترکهای عمیق باشد.

-

انتخاب نوع الیاف: بر اساس نیاز، میتوان از CFRP (مقاومتر) یا GFRP (اقتصادیتر) استفاده کرد.

-

جهتگیری الیاف: باید متناسب با نوع بارگذاری (خمشی، برشی یا محوری) تعیین شود.

-

انتخاب رزین: معمولاً اپوکسی بهترین عملکرد را دارد.

-

کنترل کیفیت: تست کشش و چسبندگی پس از نصب ضروری است.

چالشها و محدودیتها

-

هزینه اولیه نسبتاً بالاتر از برخی روشها.

-

نیاز به تیم متخصص برای طراحی و اجرا.

-

کاهش عملکرد رزین در دماهای بالاتر از ۲۰۰ درجه.

-

حساسیت به شرایط محیطی (دما و رطوبت) در زمان نصب.

نتیجهگیری

استفاده از FRP در مقاومسازی سازههای بتنی، بهویژه در دو حوزه مهم مقاوم سازی ستون بتنی با FRP و مقاوم سازی تیر بتنی با FRP، یکی از نوآورانهترین و مؤثرترین راهکارهای موجود است. این روش با افزایش ظرفیت خمشی و برشی، بهبود شکلپذیری و مقاومت لرزهای، و نیز حفظ ابعاد مقطع، توانسته جایگزین مناسبی برای روشهای سنتی مانند ژاکت فولادی یا بتنی باشد.

- پنجشنبه ۲۷ شهریور ۰۴ ۱۲:۴۸ ۳ بازديد

- ۰ نظر